工件加工时产生变形的原因,(加工变形原因分析)

数控车床加工里的工件变形难题,是较为无法做的事情。最先务必剖析造成变形的缘故,随后才可以采用解决的对策。工件加工时产生变形的原因可分为以下几个方面去分析。

1.工件的材料和构造会危害工件的变形

变形量的尺寸与样子复杂性、宽高比和厚度尺寸正相关,与材料的硬性和可靠性正相关。因此在制定零件时尽可能的减少这种原因对工件变形的危害。

特别在大中型零件的结构上更应该保证构造合理。在加工前也会对毛胚强度、松散等问题开展严控,保障毛胚品质,降低其产生的工件变形。

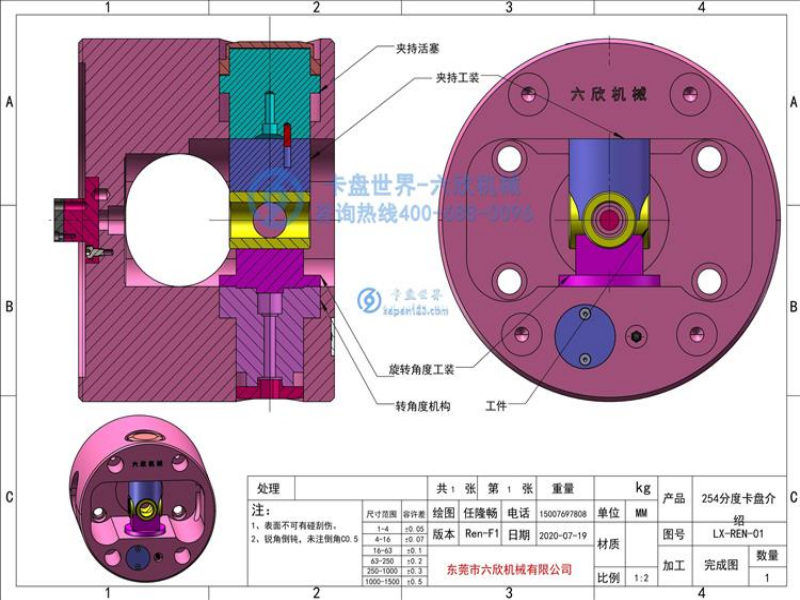

2.工件夹装时导致的变形

工件夹装时,首先选用合理的夹紧点,随后依据夹紧点的部位挑选适度的夹紧力。因此尽可能使锁紧点和支撑点保持一致,使夹持力功效在支撑上,锁紧点应尽可能靠近生产加工面,且挑选承受力不容易造成夹紧变形的部位。

当产品工件上边有好几个方向的夹持力功效时,要知道夹持力的先后顺序,针对使工件与支撑点触碰夹紧力先要功效,且不容易很大,针对均衡切削力的关键夹紧力,应功效在最后。

次之要扩大工件与工装夹具的接触面积或选用径向夹紧力。提升零件的刚度,是处理产生夹紧变形的高效法子,但因为厚壁类零件的样子和结构特征的特性,造成其具备较低刚度。那样在夹装施力的作用下,便会造成变形。

扩张产品工件与夹具工装的受力面积,可有效降低产品工件夹装时的形变。如果在切削加工薄壁件时,大量的应用弹力销钉,目地便是提升触碰零件的受力面积;在铣削厚壁套的公称直径及外圆时,不论是选用简单张口衔接环,或是应用弹力芯棒、整弧车床卡盘等,均使用是指扩大工件夹装时的接触面积。这些方式有益于承重夹紧力,进而防止零件的变形。选用径向夹紧力,在制造中也被广泛应用,制作专用夹具可让夹紧力作用在端上面,能够处理因为工件壁薄,刚度较弱,造成的工件弯折变形。

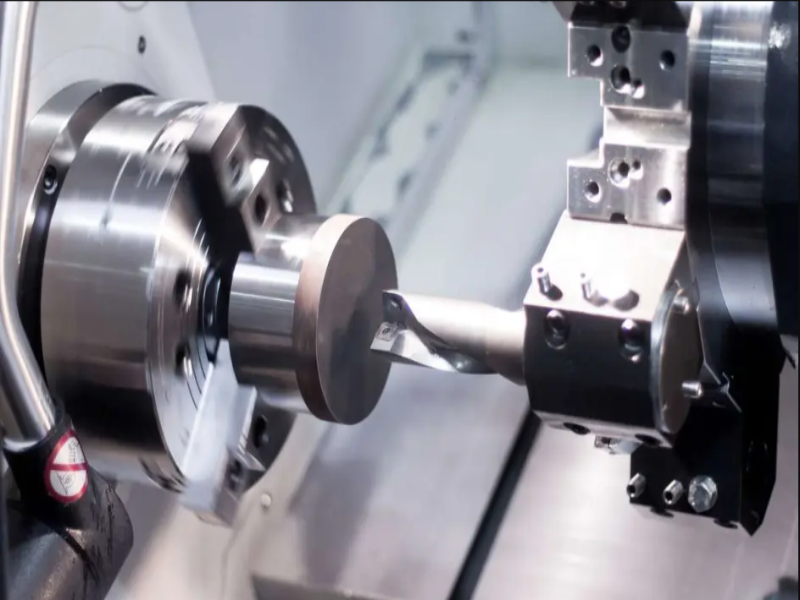

3.工件加工时导致的变形

工件在切削情况下因为遭受切削力的作用,出现朝着承受力方位的弹性形变,便是我们常说的让刀状况。处理该类形变在数控刀具上要采取相应的措施,精铣时要求数控刀具锋利,一方面可降低刀具与工件的摩擦力所建立的摩擦阻力,另一方面可提升刀具切削工件时的排热水平,进而降低工件上残留的应力。

比如在车削厚壁类零件的大平面图时,采用直刃切削法,刀具主要参数选择了很大的主偏角和较大的偏角,目地就是为了降低切削摩擦阻力。因为这类刀具切削欢快,降低了厚壁类零件的变形,在生产中获得普遍的使用。

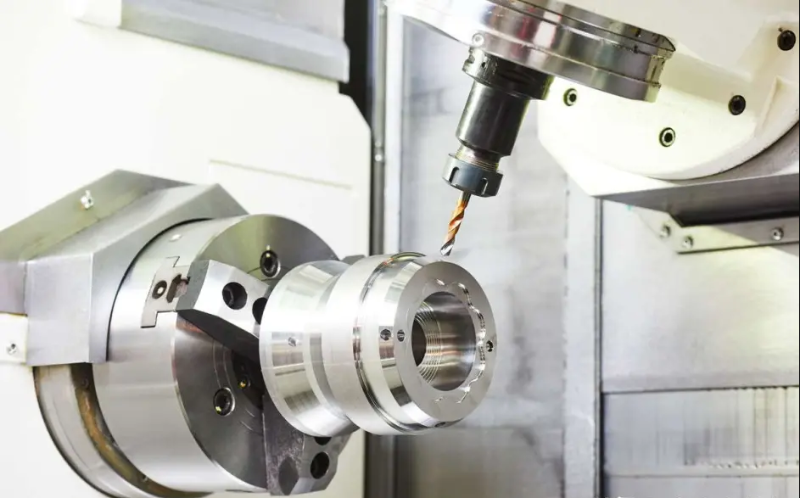

在厚壁零件的铣削中,有效的刀具视角对铣削时切削力的大小,铣削中造成的热变形、工件表层的外部经济品质全是非常重要的。刀具前角大小,确定着切削变形与刀具偏角的锐利水平。偏角大,切削变形和滑动摩擦力减少,但偏角很大,会让刀具的楔角减少,刀具抗压强度变弱,刀具排热状况差,损坏加速。因此,一般铣削铸铁件原材料的簿壁零件时,用快速刀具,偏角取6°~30°,用硬质合金刀具刀具,偏角取5°~20°。

刀具的后角大,滑动摩擦力小,切削力也相对应减少,但后角过大也会让刀具抗压强度变弱。在铣削厚壁零件时,用高速钢车刀,刀具前角取6°~12°,用硬质合金刀具刀具,前角取4°~12°,镗孔时取比较大的后角,精车时取较小一点前角。车厚壁零件的内外圆时,取大一点的主偏角。正确选择刀具是解决工件变形的必备条件。

生产加工中数控刀具和产品工件摩擦导致的热值还会继续使产品工件形变,因此在有的时候选择迅速车削加工。在快速切削加工中,鉴于切削在较短时间被切除,绝大多数切削热被切削带去,降低了工件的热变形;次之,在快速加工中,因为切削层原材料变软一部分的降低,也可以降低零件加工的变形,有益于确保零件的规格、样子精密度。此外,切削液关键用于降低切削情况下的摩擦力和减少切削环境温度。合理使用切削液对提升刀具的耐用性和加工表层质量、加工精密度具备推动作用。因此,在生产加工中为防止零部件形变尽量合理使用充分的金属切削液。

加工中选用有效的切削使用量是确保零件精密度的主要因素。在加工精度要求较高的厚壁类零件时,一般采用对称性加工,使相应的双面造成的压力平衡,做到一个稳定状态,加工后工件整平。但当某一工艺流程采用很大的吃刀量时,因为拉应力、压应力不平衡,工件就会造成变形。

厚壁零件铣削时变形是各个方面的,夹装产品工件时的夹紧力,车削产品工件时切削速度,产品工件阻止数控刀具车削时产生的弹性形变和塑性形变形变,使切削区温度升高而出现热变形。因此,我们要在粗加工时,进给量和切削速度能够取大点;精加工时,走刀的量一般在0.2~0.5mm,切削速度一般在0.1~0.2mm/r,乃至更小,切削速率6~120m/min,镗孔时要尽可能强的切削速率,但不容易过为高。有效挑选好切削使用量,进而抵达降低零件变形的目地。

4.加工后地应力变形

加工后,零件自身存有热应力,这种内应力分布是一种相对性平衡的情况,零件外观比较稳定,可是除去一些原材料和调质处理后应力产生变化,这时候工件必须再次做到力的平衡因此外观设计就发生了转变。处理这种变形能通过热处理工艺的方式,把必须调直的工件折成一定相对高度,使用一定工作服卡紧成竖直情况,并把工作服和工件一起放进热处理炉中,依据零件原材料的不一样,挑选不一样的电加热环境温度和升温时长。热调直后,工件内部结构机构平稳。这时,工件不但得到了较强的平行度,并且加工硬底化状况获得清除,更有利于零件的进一步精加工。铸造件要达到调质处理,尽可能清除内部结构的剩余应力,选用变形后再加工的方法,即粗加工-时效性-再加工。

对中大型零件要选用仿型加工,即预估工件安装前的变形量,加工时在相反的方向预埋出变形量,可高效的避免零件在安装前的变形。

总的来说,针对易变形工件,在毛胚和加工加工工艺上都需要选用相对应的防范措施,需依据不一样状况加以分析,都是寻找一条适合自己的工艺路线的。自然,以上的办法仅仅进一步减少工件变形,假如想要更高一些精的工件,还要不断的学习、讨论和分析。