组合机床的作用和分类

组合机床要以通用部件为载体,再配上按产品零件特殊的造型生产工艺流程科技的专用构件和夹具工装,组成的半自动式式和自动式专用数控机床。

组合机床大多采用多轴联动、多刀、多生产工艺流程、诸多方面。因为通用部件早已规范化和通用化,可以根据必须灵活配置,能减少设计与生产制造周期时间。从而,组合机床兼备费用低和更有效率竞争优势,在很多、规模化生产中提取广泛使用,并也可用于组合而成自动化生产流水线。

组合机床一般用于加工壳体类或独特外形的零件。加工时,产品工件一般不转动,由铣刀的往复运动和数控刀片与工件相对性进给运动,来达到打孔、钻孔、锪孔、镗孔、铣削、切削平面图、钻削内外螺纹及其加工外圆和端口等。有些组合机床选用铣削头夹紧产品工件使其转动,由数控刀具作进给运动,也能够实现某些回转体类零部件(如轴榫、后轴转动轴等)另外和圆端口号生产加工。

二十世纪70时代至今,伴随着可转位铣刀、密齿车刀、铣削规格自动识别和数控刀片自动补偿技术发展,组合机床的加工精密度也逐步提高。切削平面平整度可以达到0.05mm/1000毫米,外表粗糙度可低达2.5~0.63μm;铣削精密度可以达到IT7~6级,孔位精密度可以达到O.03~O.02μm。

专用型机床也随着汽车产业的崛起而发展起来。在专用数控机床中许多构件因反复多次应用,慢慢演变成了通用性构件,因此形成了组合机床。

前期,各机床生产厂都有自己的通用部件规范。为了保证不一样生产厂的通用部件的交换性,有利于用户和维护,1953年美国福特汽车公司和通用汽车集团跟美国数控机床生产厂家商讨,确认了组合机床通用部件规范化的标准,即严苛要求各部件间的关联规格,而对部件构造未作要求。

通用性构件按功效可分为推动力构件、支撑点构件、运送构件、控制构件和帮助构件五大类。推进力组件能够为组合机床给予帮助进给运动和进给运动的组件。主要包括动力箱、钻削头和驱动力直线模组。

支撑部件是用于组装驱动力直线模组、含有走刀机构钻削头或工装夹具等部件,有侧基座、正中间基座、支撑架、可调支架、方柱和立杆基座等。

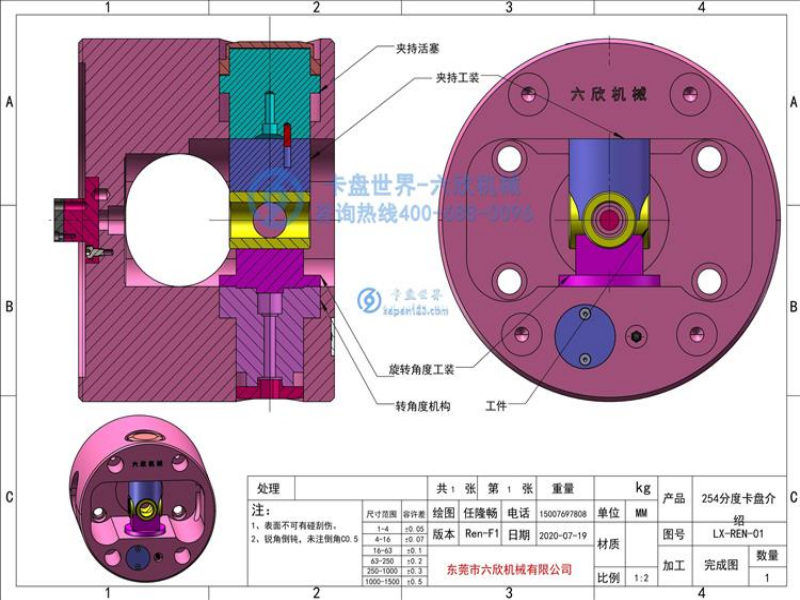

运输部件是用于运输产品工件或主轴箱至加工工序的部件,主要包括分度旋转工作台、环状分度旋转工作台、分度鼓轮和往复式移动工作台等。

操纵部件是用于操纵机床的全自动工作循环的部件,有液压系统、电气控制柜和操纵台等。协助部件有润滑装置、冷却系统和排屑装置等。

为了使组合机床能从其中小规模产能中得到充分运用,可能需要充分运用制造执行系统,把构造制造工艺相近的零件都集中在一台组合机床上加工,以提升机床的使用率。这种机床主要有二种,能换主轴箱式组合机床和转立式组合机床。

组合机床发展前景将更一般选用电磁调速电机和滚珠丝杆等液压传动装置,进而提升架构、减低生产节拍;采取数字控制系统和主轴箱、工装夹具全自动型更换系统,进而提升加工工序可基本特征;和其列为柔性化生产等。