加工中心加工零件操作教程

关键解读加工核心控制面板上每个功能键的功能,让学生把握加工核心的变化及加工前期准备工作工作中及其程序输入及改动方式。最终以一个主要零件为例子,介绍了加工核心加工零件的操作过程全过程,让学生对加工核心操作有一个清晰的认识。

一、加工规定

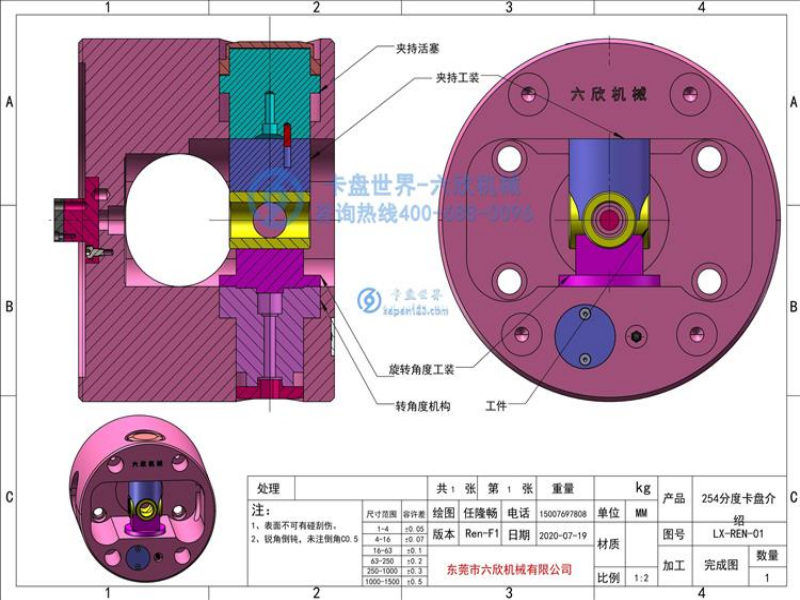

加工如图所示零件。零配件原材为LY12,单件生产。零件毛胚已加工到规格。

采用机器设备:V-80 加工核心

二、前期准备工作

加工之前进行有关前期准备工作,包含工艺分析及工艺技术设计方案、刀具及工装夹具的挑选、程序编写等。

三、操作流程及信息

1、启动,各纵坐标手动式回数控车床起点

2、刀具提前准备

依据加工规定挑选Φ20 合金铣刀、Φ5中心钻、Φ8麻花钻头各一把,随后用弹性夹头筒夹夹装Φ20合金铣刀,刀具号设成T01,用电动螺丝刀筒夹夹装Φ5中心钻、Φ8麻花钻头,刀具号设成T02、T03,将换刀专用工具寻边器装到弹性夹头筒夹上,刀具号设成 T04。

3、将刚夹装好刀具的筒夹选用手动式方法放进数控刀,即

1)输入“T01 M06”,实行

2)手动式将T01数控刀具装上机床主轴轴承。

3)根据上述流程先后将 T02、T03、T04 放进数控刀。

4、清理操作台,组装工装夹具和工件。

将直口台钳清洗干净装到洁净的工作中台子上,根据内径百分表水平度、地面找平台钳,然后将工件装已经台钳上。

5、换刀,明确并输入工件平面坐标主要参数。

1)用寻边器退刀,清晰X、Y方向的相位误差值,将X、Y方向的相位误差值;输进到产品工件坐标系统G54中,G54中的Z向相位误差值输为0;

2)将Z轴设定器放置于加工零件布表面上,从数控车刀前调为1号数控刀片装好主轴轴承,用这把数控刀具确立产品工件坐标系统Z向相位误差值,将Z向相位误差值导入到数控机床相对应长度赔付编号中,“ ”、“-”号由程序里的 G43、G44 来决定,如程序中长短赔偿命令为 G43,则输入“-”的 Z 向零偏值到数控车床相对应的长短赔偿编码中;

3)以一样的工作流程将2号、3号刀具的Z向相位误差值输入到数控车床相匹配的长短补充编码中。

6、输入加工程序。

将计算机系统构成效果好的制作加工应用程序结合数据线输送到机床数控系统的内存空间中。

7、调节加工程序

选用将工件平面坐标沿 Z 向移动即抬刀运作方法进行调节。

1)调节主程序,查验 3 把刀具是不是依照工艺技术进行对刀姿势;

2)各有调控与3把数控刀具对应的3升高程序代码,检测数控刀具动作生产加工路径是否正确。

8、全自动加工

确定程序确认无误,把工件平面坐标的 Z 值修复原值,将快速移动倍数电源开关、钻削走刀倍数电源开关打进低端,按住数控机床启动按钮运作程序,逐渐加工。加工环节中特别注意刀具运动轨迹和剩下挪动间距。

9、取出工件,进行检验

挑选千分尺开展尺寸测量,检验完了开展质量检查。

10、清除加工当场

11、待机